-

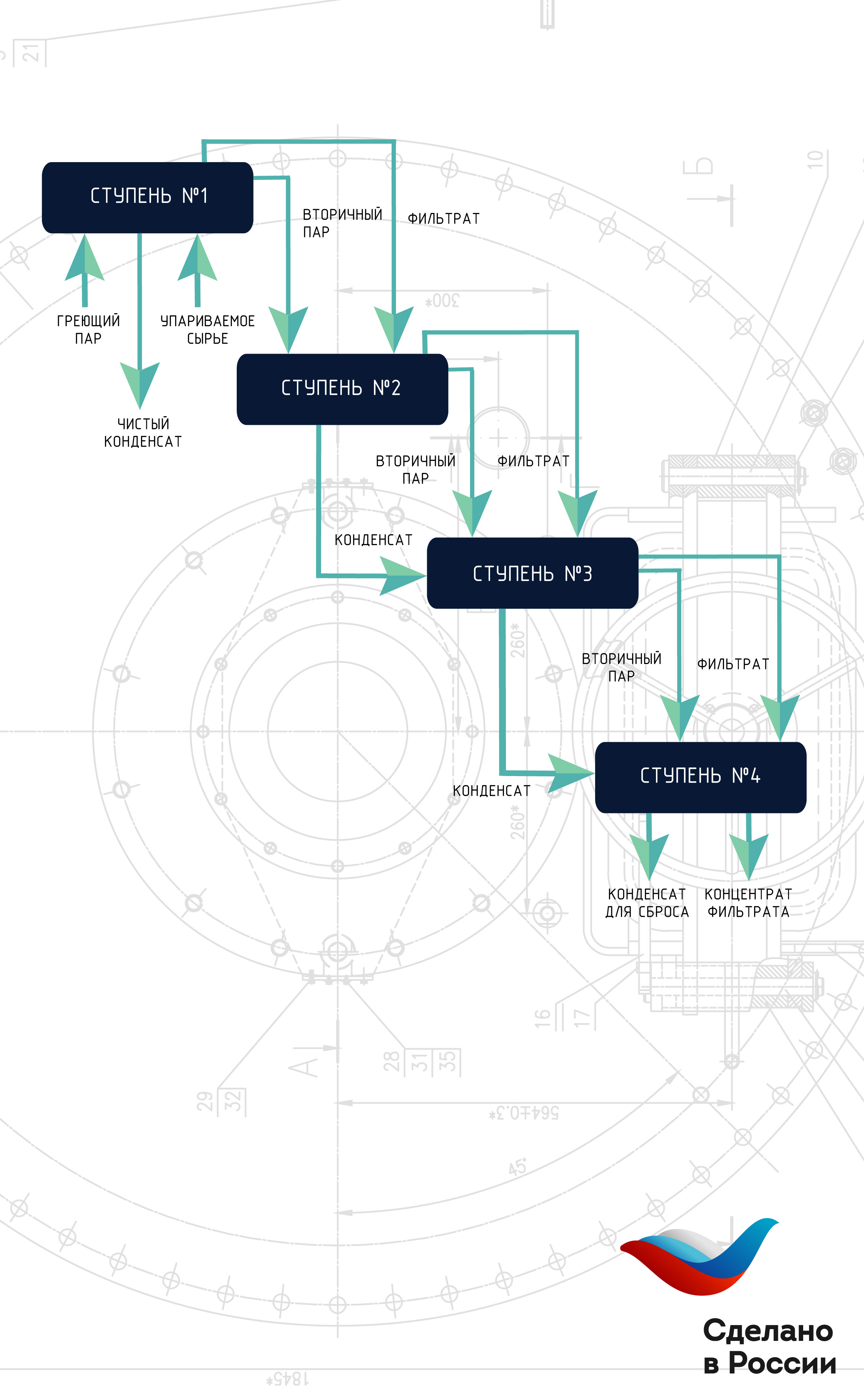

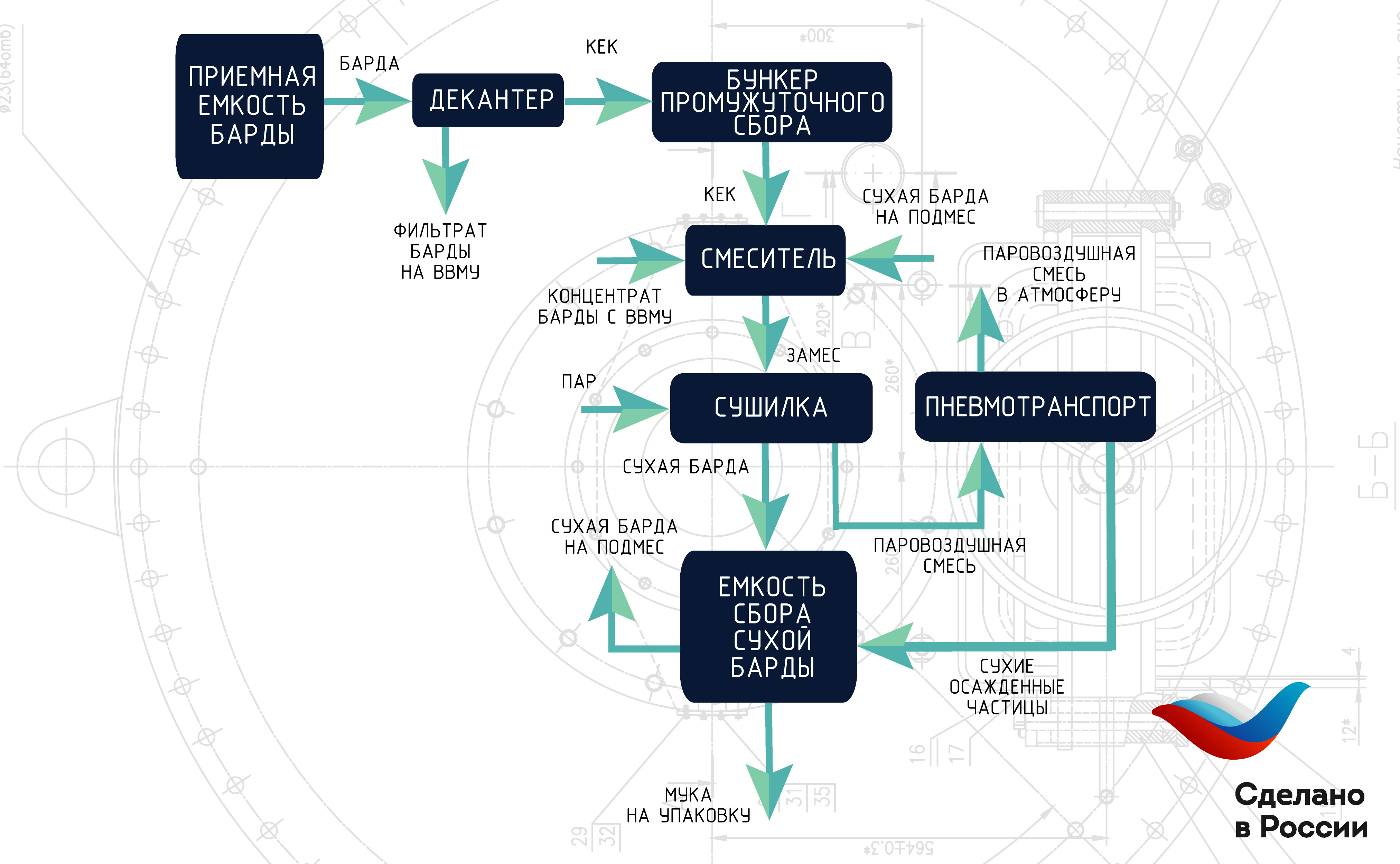

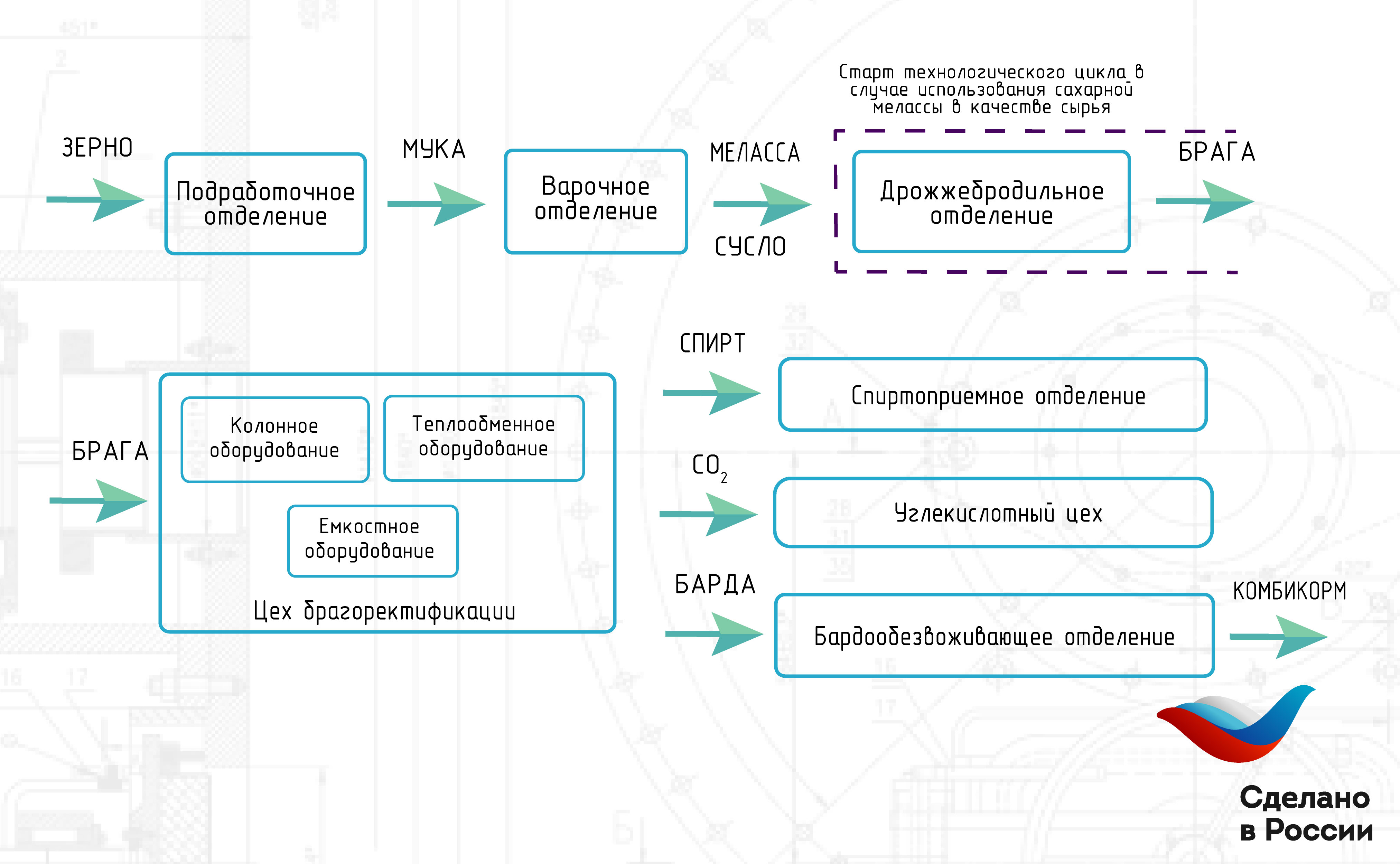

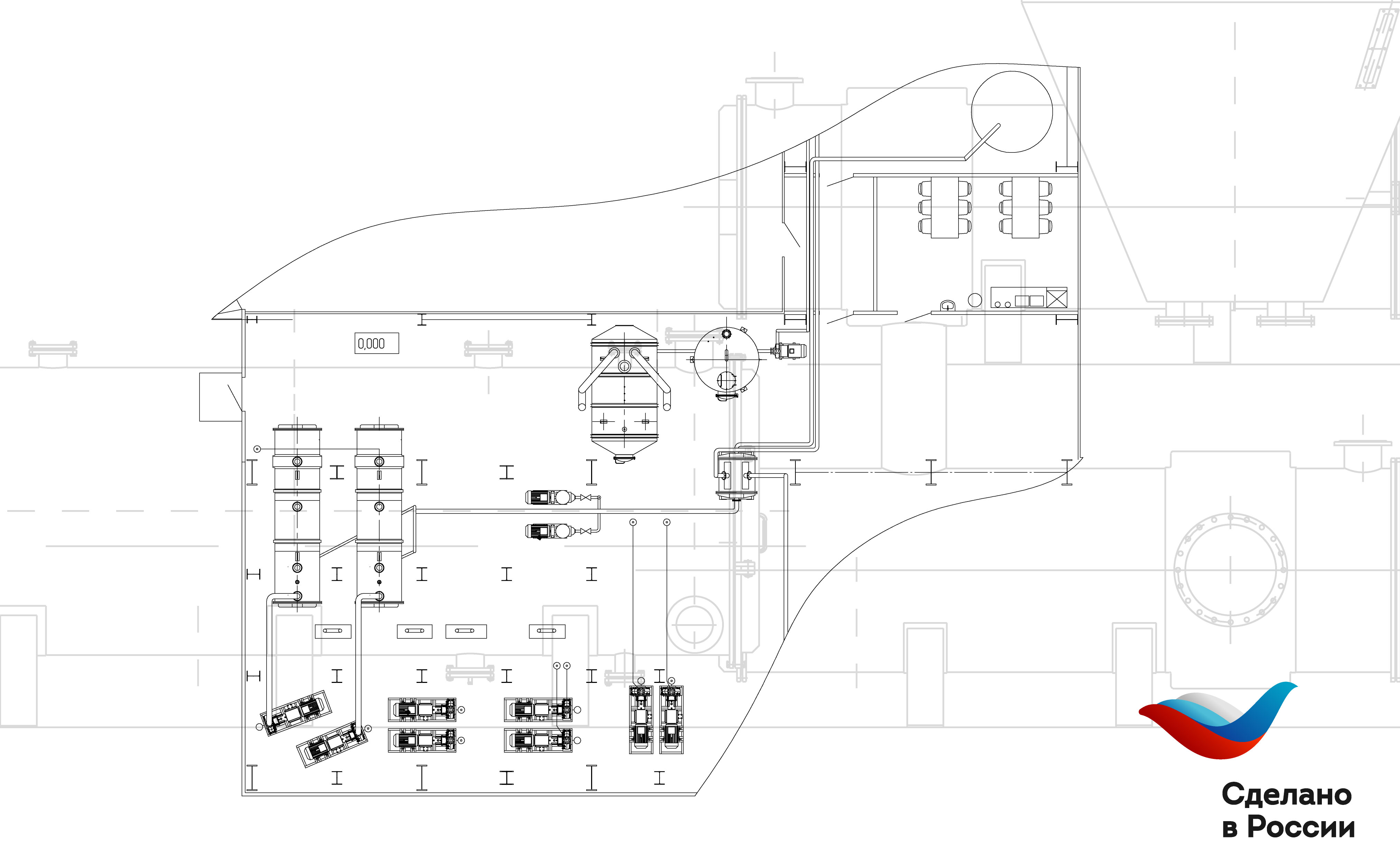

ТЛ выпаривания сырья в c/х, рыбо-, мясо- и сахароперерабатывающей, спиртовой промышленности

Для выпаривания сырья в сельскохозяйственной, рыбо-, мясо- и сахароперерабатывающей, спиртовой промышленности, сточных вод: получения соковых, винных концентратов, концентрата клеевых бульонов, производства томатной пасты, упаривания фильтратов спиртовой барды и пр.

от 14 800 000 рублейadd_circle_outlineНаписать -

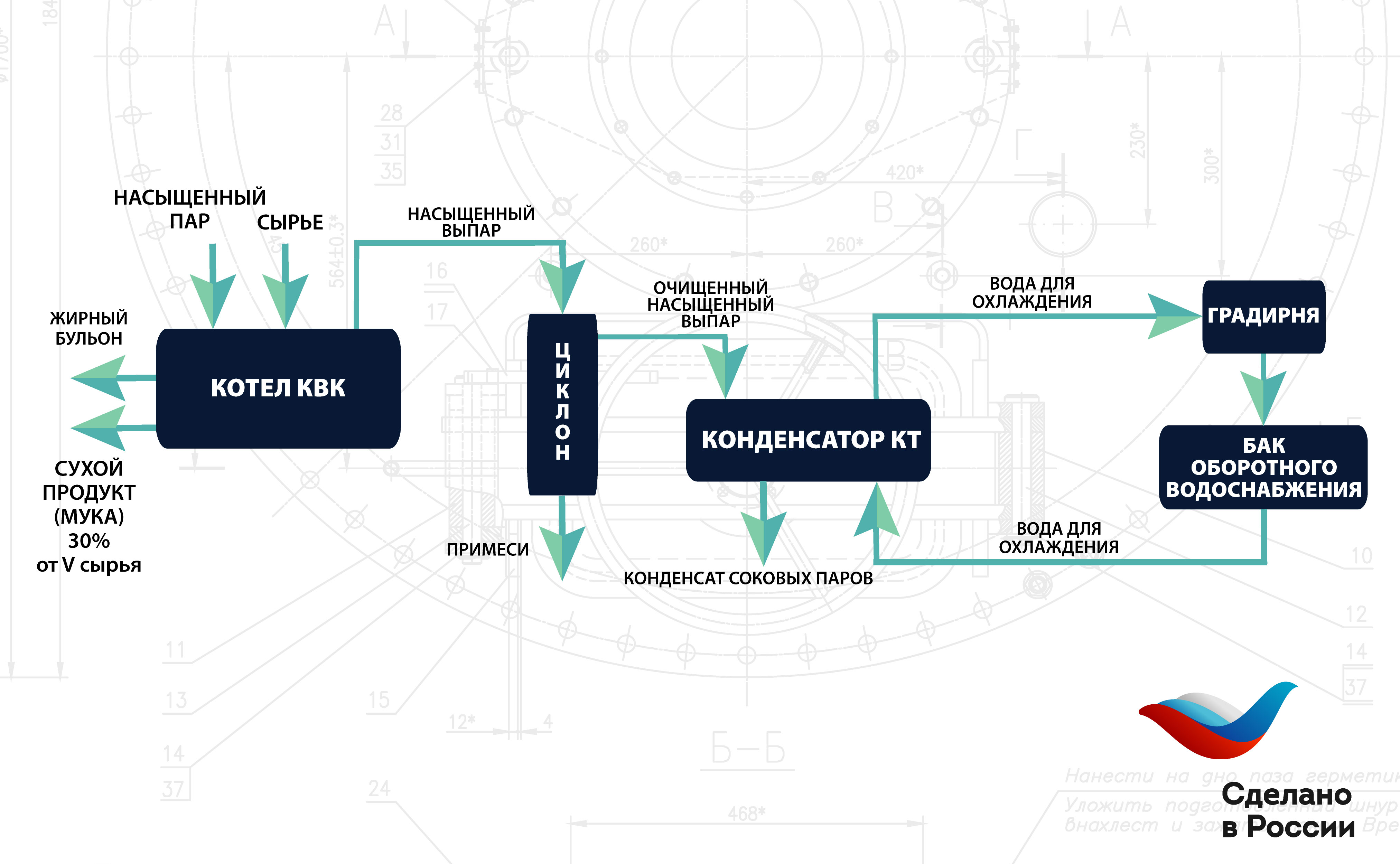

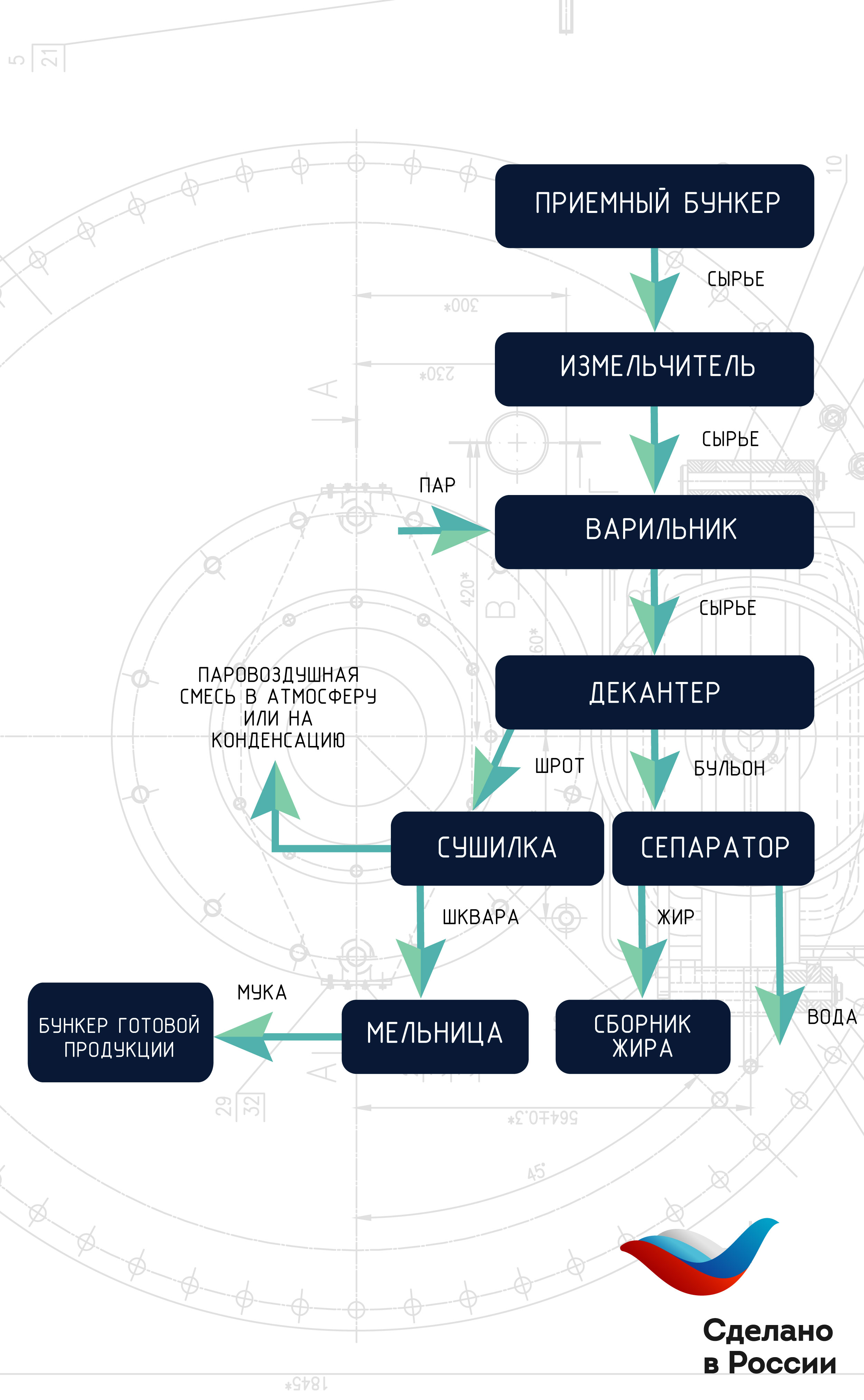

ТЛ переработки низкожиросодержащих отходов птицеводства, боенских отходов, падежа и других ресурсов

Для промышленного применения, с целью переработки низкожиросодержащих отходов птицеводства, боенских отходов, падежа и других ресурсов, требующих высокотемпературную обработку, в технологических целях для производства составляющих комбикорма (мясокостная, перьевая мука и т.д.).

Цена по запросуadd_circle_outlineзапросить

-

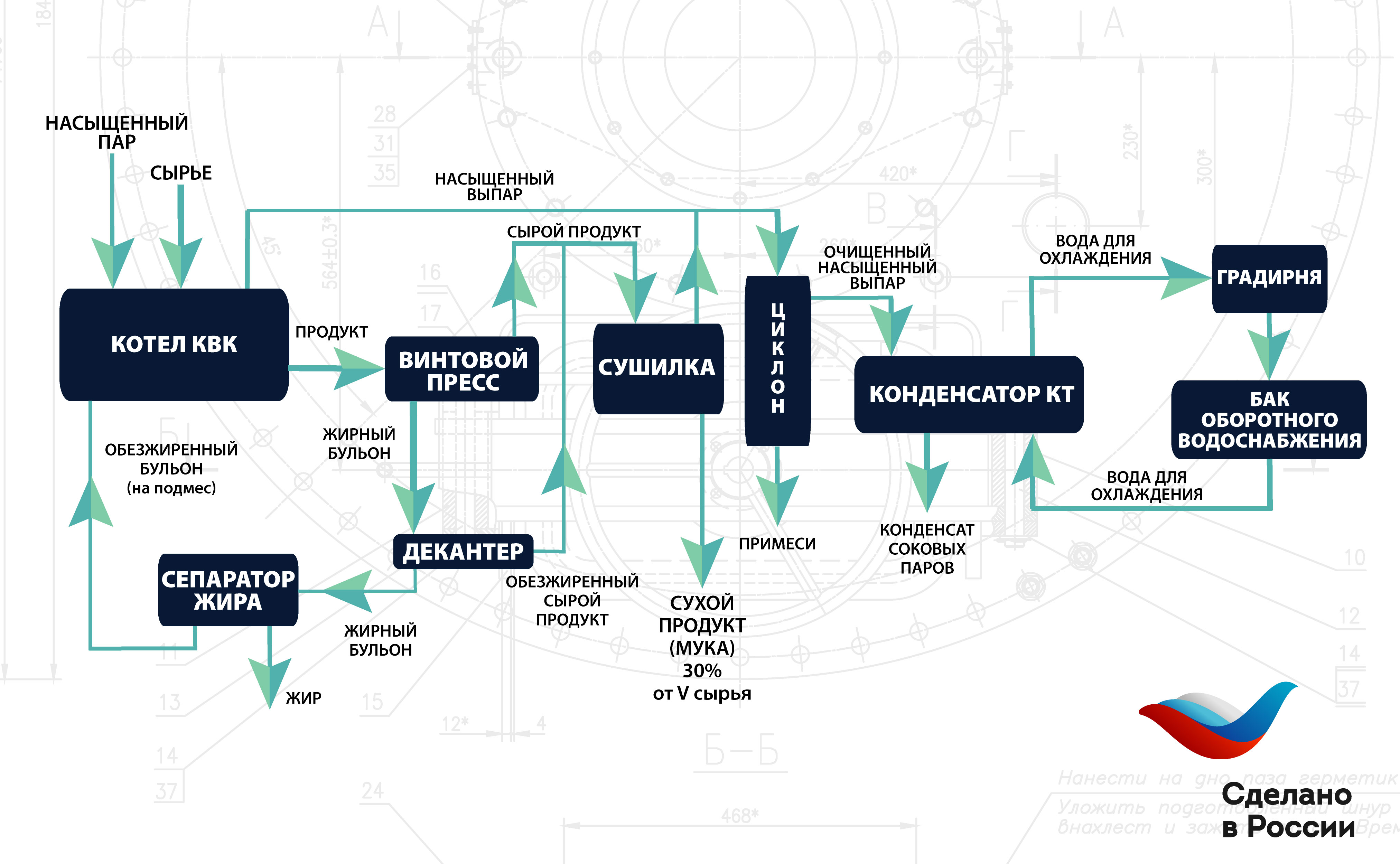

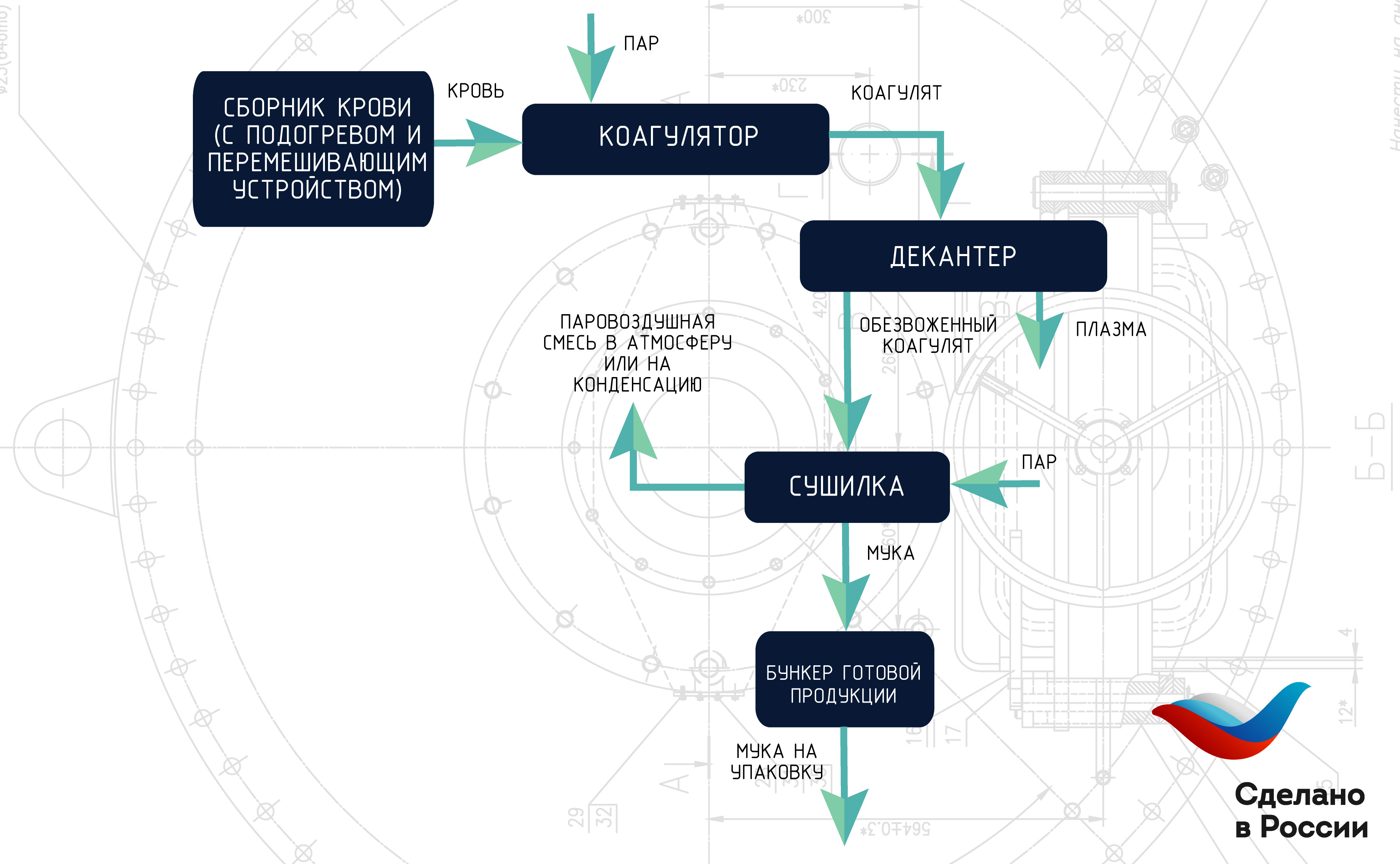

ТЛ для переработки жиросодержащих отходов животноводства, свиноводства, боенских отходов, падежа и других ресурсов

Для промышленного применения с целью переработки жиросодержащих отходов животноводства, свиноводства, боенских отходов, падежа и других ресурсов, требующих высокотемпературную обработку, в технологических целях для производства составляющих комбикорма (костная, мясокостная мука и т.д.) в поточном режиме.

Цена по запросуadd_circle_outlineзапросить

-

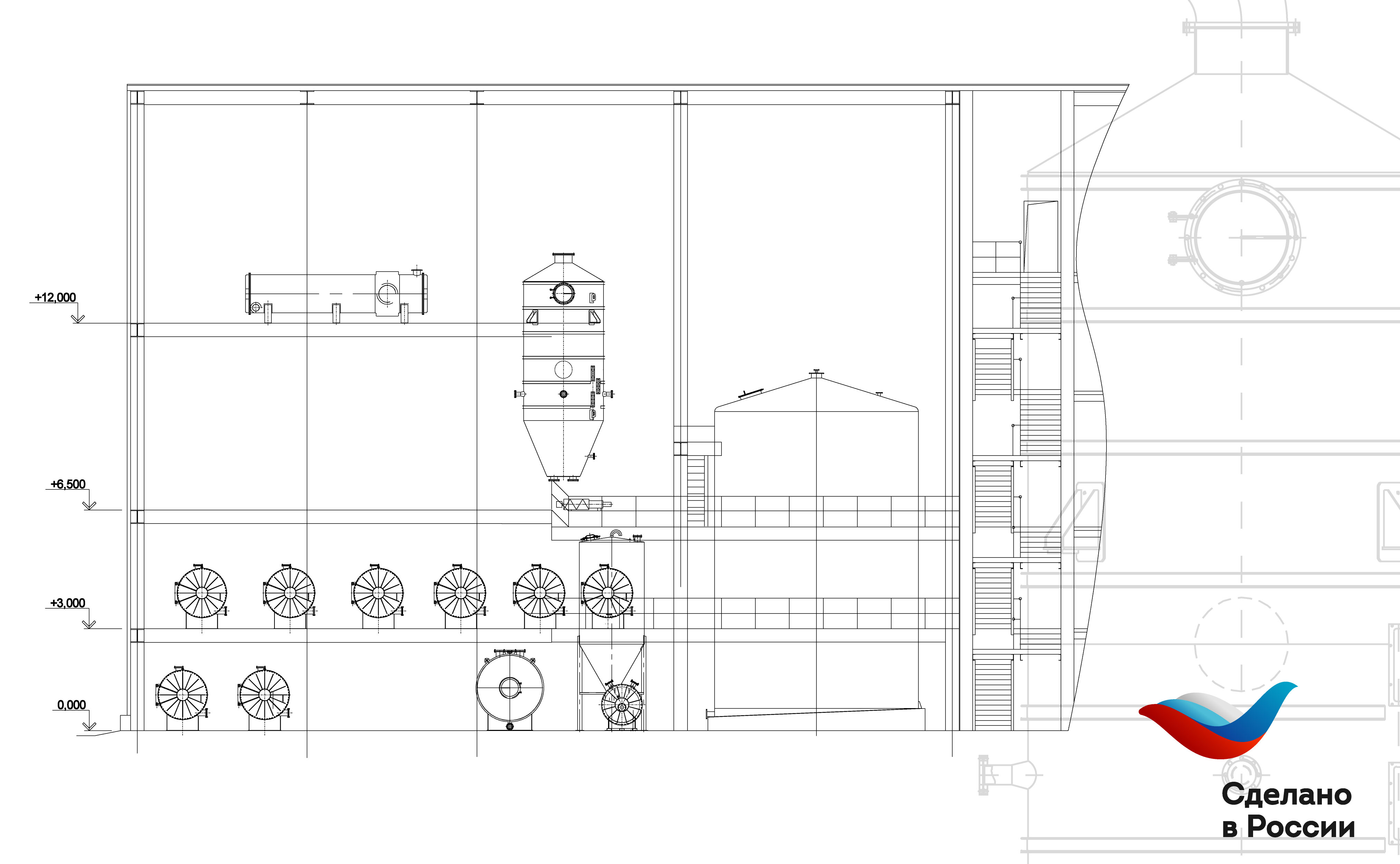

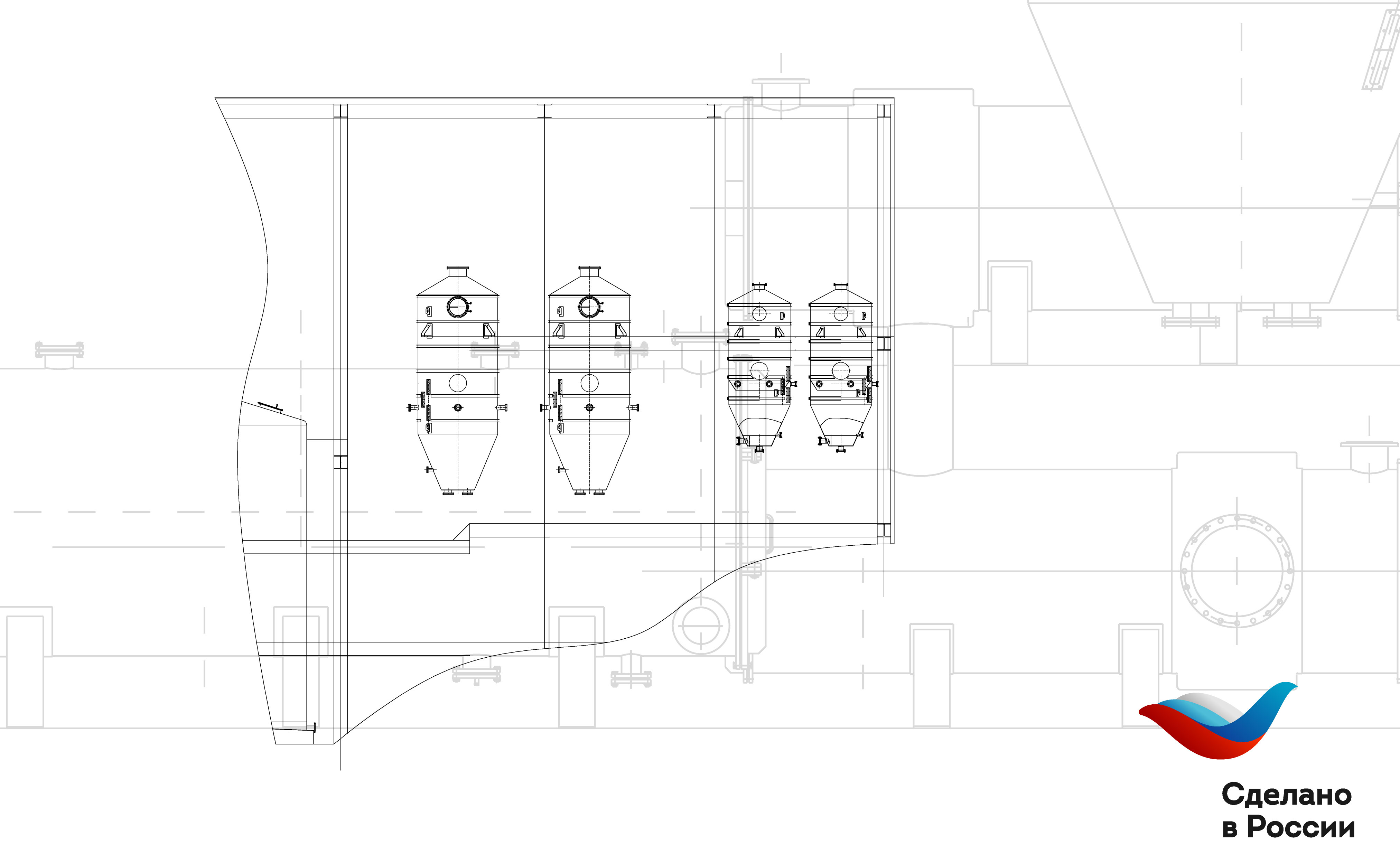

Вакуум-выпарная многокорпусная установка (ВВМУ-4-1,6)

Для выпаривания сырья в сельскохозяйственной, рыбо-, мясо- и сахароперерабатывающей, спиртовой промышленности, сточных вод: получения соковых, винных концентратов, концентрата клеевых бульонов, производства томатной пасты, упаривания фильтратов спиртовой барды и пр.

Цена по запросуadd_circle_outlineзапросить

-

Вакуум-выпарная многокорпусная установка (ВВМУ-4-9,0)

Для выпаривания сырья в сельскохозяйственной, рыбо-, мясо- и сахароперерабатывающей, спиртовой промышленности, сточных вод: получения соковых, винных концентратов, концентрата клеевых бульонов, производства томатной пасты, упаривания фильтратов спиртовой барды и пр.

Цена по запросуadd_circle_outlineзапросить -

Вакуум-выпарная многокорпусная установка (ВВМУ-4-12,4)

Для выпаривания сырья в сельскохозяйственной, рыбо-, мясо- и сахароперерабатывающей, спиртовой промышленности, сточных вод: получения соковых, винных концентратов, концентрата клеевых бульонов, производства томатной пасты, упаривания фильтратов спиртовой барды и пр.

Цена по запросуadd_circle_outlineзапросить